Coffrage d'une station d'épuration à Grevenmacher avec les systèmes de coffrage de PASCHAL.

Lors des travaux, le coffrage circulaire à poutres trapézoïdales TTR, le LOGO.3 et le PASCHAL Deck se complètent parfaitement.Pour réaliser les deux premières sections de la construction, les quatre bassins SBR et la station de pompage, le matériel de coffrage suivant, loué à la Sté HSB, est tenu à disposition sur le chantier : 2.000 m² de LOGO.3, 300 m² de coffrage circulaire à poutres trapézoïdales TTR et 250 m² de PASCHAL Deck. Au total, ceci permettra de coffrer environ 30.000 m² de surfaces murales et 500 m² de surfaces de dalles.

Une équipe bien rodée

Actuellement, les acteurs principaux qui contribuent à faire aboutir cet ouvrage de génie civil sensible sont les suivants : le maître d'ouvrage, la SIDEST (Syndicat des eaux usées Luxembourg Est), le bureau d'ingénieurs TR Engineering, la communauté de travail regroupant les sociétés OBG Lux, OBG Tiefbau, OBG Hochbau, en tant qu'entrepreneur chargé des travaux, la société HSB Handels- und Servicegesellschaft für Baumaschinen mbH, en tant que partenaire logistique, ainsi que PASCHAL.

Cette association a déjà réalisé avec succès plusieurs projets de construction et le projet de station d'épuration de Grevenmacher est donc dans la continuité de la tradition.

Un projet de 35,4 millions d'euros pour 47.000 habitants

Durant l'été 2017, après l'achèvement de ce projet représentant un investissement de 35,4 millions d'euros, les communes de Grevenmacher, Lenningen, Mertert, Stadtbredimus, Wormeldange, ainsi que l'Aire de Wasserbillig, seront raccordées à la station d'épuration.

C'est pour cette raison que la station a été conçue avec une puissance de raccordement de 47.000 habitants.

La photographie aérienne donne un aperçu des dimensions et de la situation géographique du projet, niché entre la voie ferrée et la rive de la Moselle.

Au premier plan à droite, on peut voir la fosse de la première section de construction de la station de pompage.

À l'arrière, on peut voir quatre bassins SBR en construction.

Une situation géographique sensible

Compte tenu du fait que la station d'épuration se trouvera à proximité immédiate de la localité de Grevenmacher, de ses espaces de loisirs et de son quartier résidentiel, la municipalité et les responsables de la planification tenaient tout particulièrement à ce que le procédé d'épuration mis en œuvre soit sûr et à ce que la station s'intègre harmonieusement dans le paysage environnant.

En outre, il était essentiel de réduire à un minimum les nuisances sonores et olfactives. Enfin, on a veillé à ce que toutes les installations du système d'épuration soient entièrement capotées et équipées de puissants dispositifs de traitement de l'air évacué.

De plus, la hauteur totale de l'ouvrage a été réduite, de sorte que les fondations de nombreuses parties de l'édifice ont dû être réalisées à une profondeur importante - la semelle de la station de pompage est ainsi enterrée à environ 18 m audessous de la surface du sol.

Au printemps 2010, le bureau d'ingénieurs TR-Engineering a commencé les travaux de conception, en étroite collaboration avec le SIDEST, l'administration chargée de la gestion de l'eau, la société portuaire et l'Université du Luxembourg. On a commencé par étudier diverses solutions en matière de techniques d'épuration, eu égard à la puissance d'épuration, à la flexibilité, aux possibilités architecturales, ainsi qu'aux coûts d'investissement et d'exploitation. En fin de compte, c'est le procédé SBR (Sequencing-Batch-Reactor ou Réacteur Séquentiel Discontinu) qui s'est avéré le plus avantageux pour l'épuration biologique, de sorte que c'est ce procédé d'épuration qui sera utilisé ici.

Quatre bassins SBR en béton WU (étanche)

Les quatre bassins SBR reposent sur une dalle en béton armé de 60 m x 60 m et de 40 cm d'épaisseur.

Au cours des travaux d'excavation, on a constaté que le sol n'était pas suffisamment solide, de sorte que la société OBG LUX S.A. a dû procéder en outre à un échange de sols, afin d'assurer une por-tance suffisante, car le corps du bâtiment est une construction monolithique sans joints de dilatation.

L'échange de sols a été réalisé sur une couche d’environ 1,5 m de hauteur. Afin de garantir le transfert des charges et la protection contre les poussées ascensionnelles, des pieux forés et des micropieux ont été enfoncés dans le sol et l'armature de la dalle de fond a été reliée mécaniquement aux têtes des pieux forés.

Afin de prévenir les remontées des nappes phréatiques, toutes les fosses sont entièrement ceintes de palplanches ou de rangées de pieux forés pendant la réalisation de la construction.

Les joints de reprise nécessités par la technique d'exécution sont étanchéifiés à l'aide de tôles couvre-joint de Max Frank revêtues, aussi bien dans le sens horizontal que dans le sens vertical.

Les systèmes TTR et LOGO.3 ont prouvé leur compatibilité lors du coffrage des éléments de construction droits se prolongeant dans des constructions arrondies. Le résultat brillant et précis est le fruit d'une conception de coffrage orientée vers la pratique, de concertations sérieuses et d'une réalisation selon les règles de l'art.<

Angle à la forme particulière – parfaitement coffré avec le coffrage circulaire à poutres trapézoïdales TTR associé au système LOGO.3.

En raison des prescriptions du point de vue hydraulique, les quatre bassins SBR présentent des angles intérieurs arrondis, tandis que le mur extérieur est continu, pour des raisons statiques. Il en résulte un espace vide intérieur, avec une ligne droite et deux courbes.

La réalisation de cet angle difficile a nécessité une parfaite coordination entre l'équipe de la société OBG sur le chantier, le partenaire logistique HSB, ainsi que le service technique des applications compétent de PASCHAL et le conseiller technique de PASCHAL.

D'une part, le coffrage circulaire à poutres trapézoïdales TTR a été livré déjà cintré sur le chantier, ainsi que les barres d'armatures précintrées présentant des diamètres allant jusqu'à 20 mm.

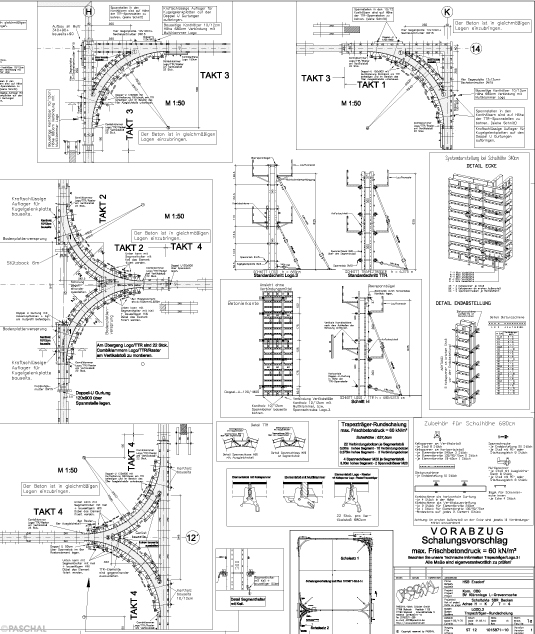

Chez PASCHAL, afin d'assurer le flux de travail de la conception par vagues du coffrage, on a utilisé AutoCad en association avec PASCHAL-Plan light 10.0.

Des tolérances minimales

Compte tenu de l'armature de liaison de la dalle de fond et des barres d'armature précintrées, les coffrages de voiles des systèmes TTR et LOGO.3 ont dû être montés avec des tolérances minimales, en particulier afin de pouvoir respecter en continu la dimension prescrite de la couverture en béton de 5 cm au minimum.

La coordination exacte des participants et la fiabilité de préparation des travaux de la part de PASCHAL ont permis à la société OBG de réaliser les bassins SBR avec une grande efficacité d'exécution. À aucun moment les deux chefs de chantier, Gregor Stefan Sitnikov, ingénieur diplômé et Christophe Franck, ingénieur diplômé, n'ont douté du succès de la réalisation de cette difficile construction en béton armé, car la société OBG est exclusivement représentée sur le chantier par ses propres professionnels du bâtiment et les deux contremaîtres, Wolfgang Mantey et Andreas Hirsch, connaissent parfaitement les systèmes de coffrage de PASCHAL.

Un bétonnage de 6,05 m de haut réalisé en une coulée

Pour atteindre la hauteur de construction de 6,80 m, on a associé deux éléments LOGO.3. Le bétonnage a été réalisé en une unique étape, ce qui ne posait pas de problème, ni pour le système LOGO.3, qui présente une pression admissible de béton frais de 70 kN/m², ni pour le TTR, qui présente une pression admissible de béton frais de 60 kN/m².

Compte tenu de l'armature extrêmement forte d'environ 250 kg/m³, on a commandé pour le bétonnage un béton WU (étanche) des classes de résistance XA2 et XA3 présentant trois différentes granulations, qui ont été intégrées successivement par couches, afin d'obtenir une construction de béton homogène.

Station de pompage d'alimentation, à 18 m de profondeur

La station de pompage, qui repose sur une fondation enterrée à 18 mètres de profondeur, est protégée contre les poussées verticales par des micropieux. En raison des prescriptions du concepteur de la structure porteuse, la société TR Engineering, la station de pompage d'alimentation est construite en quatre sections de construction horizontales mesurant respectivement environ 4,60 m de hauteur.

Les murs extérieurs du bâtiment présentent une épaisseur de 60 cm et ont été réalisés sans joints de reprise verticaux. En raison de l'espace restreint disponible entre les pieux forés entourant la fosse et les murs extérieurs de la station de pompage, et compte tenu du tracé complexe de l'armature, le coffrage LOGO.3 de 4,75m de hauteur a été placé devant, comme coffrage extérieur de la construction murale.

Ceci a permis de monter l'armature depuis le côté intérieur de la paroi, conformément aux strictes exigences de sécurité. Une fois les parois achevées, dans une deuxième étape de travail, on a coffré l'élément de rebondissement de la station de pompage d'alimentation.

Ici, on a associé deux éléments de coffrage LOGO.3, d'une hauteur respective de 3,40, afin d'obtenir une hauteur totale de 6,80 m. Le bétonnage, réalisé en une opération spectaculaire, s'est soldé par un résultat soigné, comme le montre la construction en béton armé déjà décoffrée.

Élément de rebondissement dans l'amenée

Pour façonner l'élément de rebondissement, les ouvriers spécialistes du béton de la société OBG ont également utilisé le système de coffrage LOGO.3 et ils ont intégré la garniture en bois sur place, selon les règles de l'art de la charpenterie.

Lors de la réalisation de l'élément de rebondissement, il importait avant tout d'éviter les points de serrage dans toute la zone de la garniture en bois.

Une fois la première section de paroi achevée, on a construit dans tout l'édifice une plate-forme de travail horizontale continue d'une hauteur de 4,60 m avec le système PASCHAL Deck. Cette plate-forme de travail offrait suffisamment de place pour entreposer l'armature en acier et pour monter les échafaudages nécessaires à la réalisation de l'armature murale.

Cette plate-forme de travail remplit en outre une deuxième fonction : des saillies de plafond continues sont réalisées en béton coulé sur place, à une hauteur de 7,60 m. Le coffrage de dalle nécessaire pour cela a été réalisé avec le PASCHAL Deck et monté sur la plate-forme de travail déjà existante. En procédant ainsi, on a obtenu une progression de la construction plus sûre, plus rapide et plus économique.

Pour coffrer la construction en béton armé, OBG utilise le système de coffrage LOGO.3 et intègre le corps de remplissage selon les procédés de construction classiques.

Points de serrage transversaux

BPour chaque section de construction, la conception du coffrage doit être adaptée aux niveaux de terrassement respectifs des différents édifices et parties d'édifices. Les constructions montantes en béton armé qui sont bétonnées au moyen d'un coffrage une face sur une construction en béton déjà terminée auparavant sont particulièrement délicates à réaliser, car les points de serrage doivent être disposés ici de manière à être exactement ajustés les uns aux autres.

Une gestion de projet réussie

La conception du coffrage se déroule en étroite collaboration entre la direction du chantier et les contremaîtres d'OBG, la société HSB, ainsi que le service technique des applications de PASCHAL.

Le conseiller spécialisé de PASCHAL coordonne les processus de manière centralisée en ce qui concerne le calendrier de la construction, les délais de livraison et les particularités techniques du coffrage, dans les limites de ce qui est économiquement réalisable.

Dans la deuxième étape, on fait appel au service technique des applications de la centrale de PASCHAL.

Jusqu'ici, une partie de la conception du coffrage a également été réalisée chez HSB à Ensdorf.

Dans la troisième étape, les plans du coffrage sont discutés sur le chantier avec les contremaîtres et la direction du chantier. Les détails, cadences et autres éléments particuliers qui subsistent sont discutés et ajustés. Ces résultats sont intégrés dans la conception définitive du coffrage et fixent la logistique pour HSB, qui veille à ce que le coffrage nécessaire soit livré dans les délais, suivant le déroulement du chantier et la conception du coffrage.

À propos de l'OBG

La société OBG LUX S.A., en tant qu'entrepreneur chargé de l'exécution des travaux, réalise des prestations de terrassement et de construction représentant une valeur d'environ 18,5 millions d'euros pour la station d'épuration de Grevenmacher, en mettant à profit les compétences et les prestations de la société OBG Hochbau et de la société OBG Tiefbau, sous la forme d'une communauté de travail. Sur le chantier de Grevenmacher, la société OBG travaille uniquement avec ses propres spécialistes du bâtiment : www.obg-lux.lu

À propos de la société HSB Handels- und Servicegesellschaft für Baumaschinen mbH

La société HSB est un distributeur des produits PASCHAL de la première heure ; elle est depuis 30 ans le revendeur de PASCHAL pour la Sarre, une partie de la Rhénanie-Palatinat et le Luxembourg. L'entreprise dispose d'un grand parc de location sur le site d'Ensdorf, dans lequel les coffrages de voiles et les coffrages de dalles sont tenus à la disposition des clients. Cette entreprise axée sur le service dispose naturellement de son propre bureau technique et d'un service externe actif d'assistance aux clients.

HSB et PASCHAL ont déjà réalisé de nombreux projets en commun, depuis les petites parois d'étaiement jusqu'aux projets industriels et aux infrastructures de grande envergure, ainsi que de grands projets dans le domaine de la construction, du terrassement et de l'ingénierie.

HSB Schalungstechnik, département de la HSB Handels-und Servicegesellschaft für Baumaschinen, est depuis de nombreuses années un partenaire très demandé de l'industrie du bâtiment dans le domaine de la construction, du terrassement et de l'ingénierie.

Dès la phase de soumission de l'offre, la HSB a assisté l'OBG lors de l'élaboration d'une offre concurrentielle. Pendant la construction, la HSB fournit au chantier son propre matériau de coffrage en tant que coffrage de location : www.hsb-baumaschinen.de

Maître d'ouvrage :

SIDEST, Syndicat des eaux usées, Est

Participants :

Exécution de la construction

Communauté de travail OBG Lux, OBG Tiefbau, OBG Hochbau

Conception/ conception de la structure porteuse

TR Engineering, www.tr-engineering.lu

Conception spécialisée

Lux Autec, Luxcontrol

Après avoir été utilisé avec succès, le coffrage circulaire à poutres trapézoïdales TTR est prêt à être emporté, dans l'un des bassins SBR.

La conception de coffrage orientée vers la pratique de la maison PASCHAL, pour la délicate construction en béton armé des bassins SBR.